选区激光熔化SLM金属3D打印的熔池及单道熔覆层仿真分析

选区激光熔化(Selective Laser Melting;SLM)的加工过程中存在着效率与质量的平衡,当粉末铺得比较厚,激光扫描速度增加的时候,加工效率比较高,然而也容易发生熔覆层不平整或者两层之间空隙增加的现象。

如何找到完美的平衡?通过仿真的手段可以更直观的研究激光选区熔化制备机理并为相关工艺参数优化提供指导。本期,仿真专家借助离散元分析软件Rocky和计算流体动力学分析软件Ansys Fluent 对激光选区熔化铺粉过程及单道熔覆层的形成过程进行仿真分析,并在一定工况范围内研究了激光功率、激光扫描速度和铺粉层厚这三个参数对打印熔池及单道熔覆层的影响,该仿真过程的实现可以更直观的研究激光选区熔化制备机理并为相关工艺参数优化提供指导。

通过对激光选区熔化激光与粉末的相互作用,单道熔池内金属熔体的流动过程,相应工艺条件下熔池的形态及最终熔覆层的特性进行研究可以深入理解SLM制备机理,并可对SLM制备工艺设计和优化提供指导。离散元分析可以对撒粉和铺粉过程进行模拟,从而建立粉末床模型;选区激光熔化SLM金属3D打印熔池及单道熔覆层的形成过程仿真可以采用计算流体动力学分析实现。

加工原理及粉末床模型的建立

激光选区熔化(Selective Laser Melting;SLM)样品制备过程中以激光作为能量源熔化粉末形成熔池,且熔池内的金属会产生流动,随着激光的移开,熔池凝固形成了单道熔覆层。熔池及单道熔覆层的特性影响着最终所制备零件的质量。选区激光熔化熔池及单道熔覆层的形成过程主要涉及三个区域:基板(或已成形区域)、粉末层和保护气氛;粉末特性(球形度、粒度分布、流动性等参数)对所形成的粉末床层有重要影响。而粉末床对后续的激光选区熔化过程有重要影响,因此在仿真分析过程中有必要对粉末床的成形过程进行分析。

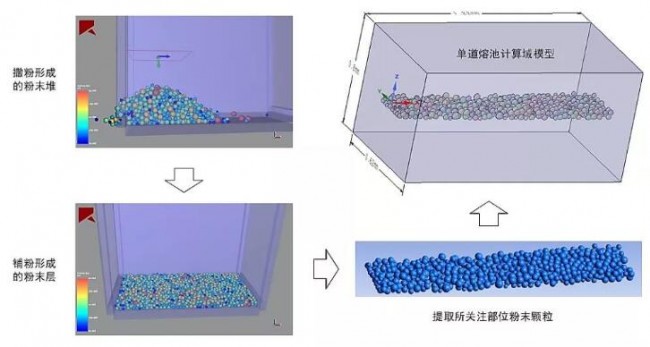

实际工况下粉末颗粒尺寸不均匀,随铺粉工艺改变粉末颗粒的存在位置及颗粒间距也有所变化,本文采用离散元方法对金属粉末的铺粉过程进行了仿真分析,模拟在Rocky中进行,包含有粉末床层的单道熔池计算域模型的建立过程如图1所示:

图1:单道熔池计算域模型的建立过程,来源安世亚太

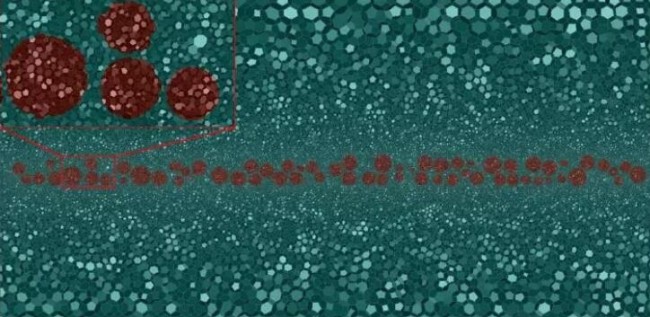

本文单道熔池计算域模型采用多面体网格进行划分,最终的网格划分情况如图2所示。

图2:计算域内部某XZ截面网格划分情况,来源安世亚太

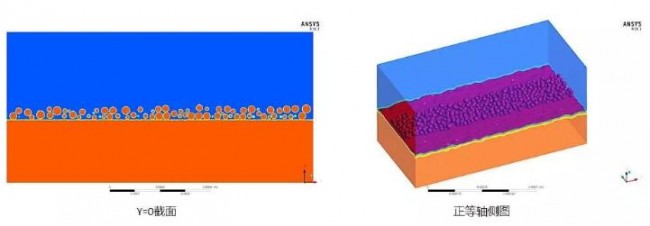

初始设置将基板(或已成形区域)和粉末区域设置为金属相(本文计算为316L合金),其余部位为保护气体,各相在计算域中的存在状态如图3所示(图示为某一层厚状态,本文针对不同的层厚进行了分析)。

图3:初始各相在计算域中的存在状态,来源安世亚太

(红色为金属基板及粉末区域,蓝色为保护气体区域)

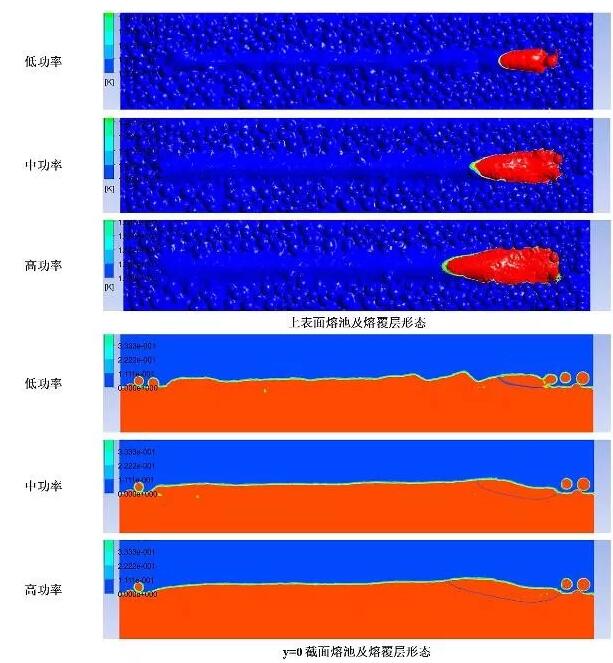

本文在其他制备参数一致的条件下对比了不同激光功率下熔池及单道熔覆层的形态,某工况下的对比结果见图4。

图4:激光功率对熔池及单道熔覆层的影响,来源安世亚太

仅针对图4所分析工况可以看出:

(1)随激光功率的增加,打印熔池变宽且加长;

(2)随激光功率增加,熔池的熔深也增加,熔深的增加增大了上一层打印层(或基板)的重熔区,最终使得两层之间孔隙减少。

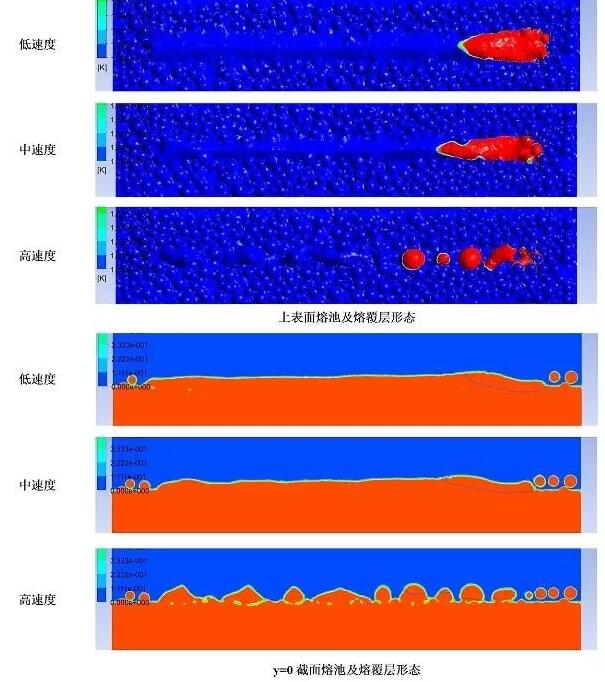

本文在其他制备参数一致的条件下对比了不同激光扫描速度下熔池及单道熔覆层的形态,某工况下的对比结果见图5。

图5:激光扫描速度对熔池及单道熔覆层的影响,来源安世亚太

仅针对图5所分析工况可以看出:

(1)随激光扫描速度的增加,打印熔池变窄且加长;

(2)相应工况下随激光扫描速度的增加,熔池由连续逐渐变得不连续且出现明显的球化,球化的出现使得熔覆层表面变得不平整;

(3)随激光扫描速度的增加,熔池的熔深减小,熔深的减小使得上一层打印层(或基板)的重熔区变薄,最终使得两层之间孔隙增加。

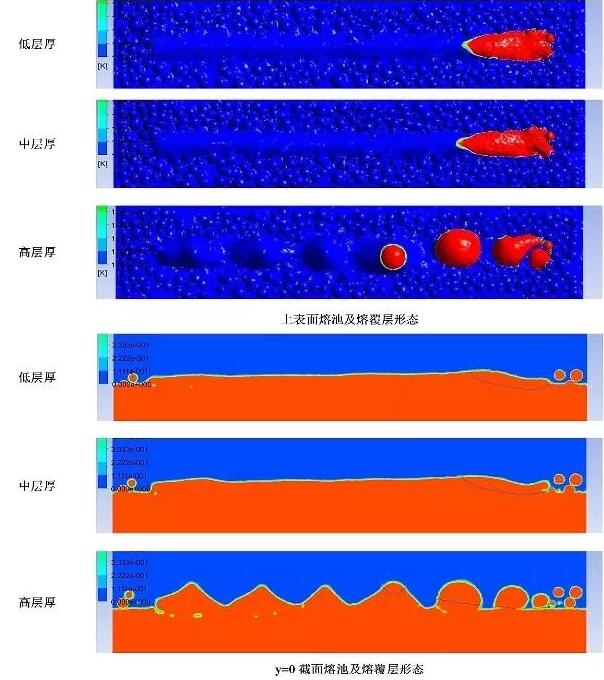

本文在其他制备参数一致的条件下对比了不同铺粉层厚下熔池及单道熔覆层的形态,某工况下的对比结果见图6。

图6:铺粉层厚对熔池及单道熔覆层的影响,来源安世亚太

仅针对图6所分析工况可以看出:

(1)随铺粉层厚的增加,打印熔池稍有变窄及加长;

(2)在相应工况下,随铺粉层厚的增加,熔池由连续逐渐变得不连续出现明显的球化,球化的出现使得熔覆层表面变得不平整;

(3)随铺粉层厚的增加,使得上一层打印层(或基板)的重熔区变薄,最终使得两层之间孔隙增加。

总之,通过与物理实验相结合,仿真计算可以对激光选区熔化激光与粉末的相互作用,单道熔池内金属熔体的流动过程,相应工艺条件下熔池的形态及最终熔覆层的特性进行研究,可以深入理解SLM制备机理,并可对SLM打印机制备工艺设计和优化提供指导,缩短相应的研发和工艺优化流程。

谢琰军:

材料物理与化学专业,博士学位,多年材料及增材制造领域研发经验,参与并实施多项金属增材制造科研课题及相关技术开发工作;目前主要从事增材制造设备及工艺相关的仿真及咨询工作。

(责任编辑:admin)

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复